Corrosie? Meten is weten!

Het is cruciaal om te starten met kennis over het type materiaal en de vorm van corrosie zodat de verdere detectie en bestrijding goed verloopt.

Zo is het bij metalen installaties belangrijk om te weten welke corrosie- of degradatiemechanismen in welke omstandigheden verwacht kunnen worden en hoe deze zich zullen verderzetten. In geval van coatings daarentegen dient men de randvoorwaarden voor gebruik van de coating, de verwachte levensduur en de tijd tot een eerste groot onderhoud te kennen.

Met deze basisinformatie kan de juiste inspectietechniek bepaald worden om corrosie of degradatie vast te stellen. Na detectie van de schade kan men de mate van aantasting opmeten en vervolgens overgaan tot de meest effectieve en efficiënte bestrijding.

Detectie

Detectie van corrosie en coatingdegradatie

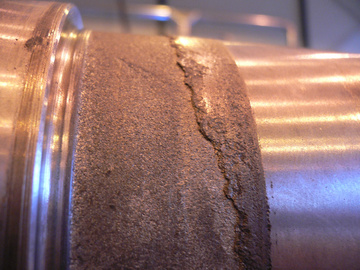

Wanneer het type materiaal en de vorm van corrosie gekend zijn, kan de inspectietechniek gekozen worden. Een gebruikelijke methode is visuele inspectie door een getrainde inspecteur. Daarnaast kunnen ook meer gerichte technieken toegepast worden afhankelijk van het corrosiemechanisme waarnaar men op zoek is. Een voorbeeld hiervan is endoscopie waarbij men pinholes in roestvaststaal kan terugvinden, hoewel deze niet altijd eenvoudig is. De kans dat men de putjes – die aan het oppervlak maar een speldenprik groot zijn – mist is behoorlijk groot. In dat geval zijn andere technieken zoals wervelstroomonderzoek meer geschikt.

In tegenstelling tot corrosie in metalen installaties waar de passende inspectietechniek afhangt van verschillende factoren, wordt in geval van coatings doorgaans visuele inspectie toegepast. Deze methode geeft informatie over de algemene toestand van de coating; roestvorming van het substraat en blistering of flaking worden zo eenvoudig vastgesteld. Op dat moment is het substraat op een aantal plaatsen echter niet meer beschermd en kan de aanwezigheid van de coating de aantasting zelfs versnellen. Daarom is het interessant om coatingdegradatie te detecteren vooraleer visuele kenmerken waarneembaar zijn en een dergelijke inspectie wordt uitgevoerd.

Om die reden wordt EIS (Electrochemical Impedance Spectroscopy) vaak eerst toegepast. Met deze niet-destructieve techniek worden de barrière-eigenschappen van de coating opgevolgd in functie van de tijd en wordt een alarm geactiveerd wanneer er een plotse afname in zulke eigenschappen wordt vastgesteld. De interpretatie van deze EIS-resultaten is van groot belang; te grote vereenvoudiging van de resultaten kan immers leiden tot foutieve conclusies.

Mogelijke beperkingen

Helaas is het niet altijd mogelijk om het volledige oppervlak te inspecteren wegens te hoge kosten, tijdsgebrek of onbereikbaarheid van bepaalde zones. Wanneer dit soort beperkingen van toepassing zijn moeten de inspanningen voornamelijk gericht worden op kritische locaties, waar het optreden van degradatie het meest waarschijnlijk is.

Meting

Meting van degradatie

Het onderzoek houdt niet op na de vaststelling van corrosie en degradatie. Het is namelijk erg waardevol om ook de mate van aantasting op te meten, aangezien deze meting informatie verschaft over de restlevensduur van de installatie. Hiervoor zijn tal van technieken beschikbaar; kennis van de corrosievorm is wederom doorslaggevend om op de juiste manier tewerk te gaan.

Degradatie van metaal

Wanneer het gaat over lokale degradatie van een metaal, dan heeft een globale opmeting van de wanddikte weinig zin. Specifieke putdieptemeters worden dan toegepast om de diepte van de putten te bepalen. Dit wordt vertaald naar een pitting rate of een snelheid waarmee de putten zich gevormd hebben. Putcorrosie is echter een proces dat typisch versnelt in de tijd dus voorzichtigheid is geboden met betrekking tot toekomstvoorspellingen.

Is de vorm van corrosie op het metaal uniform en stabiel doorheen de tijd, zoals atmosferische corrosie van koolstofstaal, dan kunnen wanddiktemetingen de juiste informatie geven over de restlevensduur van de installatie.

Corrosie kan eveneens online worden opgemeten door middel van elektrochemische technieken. LPR (Linear Polarisation Resistance) probes worden daartoe vaak ingezet en laten toe de trend in corrosiesnelheid nauw op te volgen.

Degradatie van coatings

Wanneer degradatie plaatsvindt bij coatings is het meten van de restlevensduur ingewikkelder. Wel kan de stabiliteit van de barrière-eigenschappen van de coating bepaald worden door de EIS-resultaten uit te zetten tegen eventuele referentiewaarden en het verloop over de afgelopen jaren. Met behulp van deze gegevens kunnen eventuele toekomstige acties worden voorgesteld.

Beheersing

Corrosiebeheersing en de RBI-filosofie

Een belangrijke vraag die zich stelt is op welke manier inspecties beheerst kunnen worden. De kost van corrosie-inspecties is immers aanzienlijk, maar de besparingen die deze voortbrengen zijn de moeite waard – zeker wanneer ze worden ingezet op plaatsen waar de risico’s het grootst zijn.

Dit komt overeen met de RBI-filosofie (Risk-Based Inspection). Een risico is het product van ‘kans op falen’ of POF (Probability of Failure) en ‘gevolg van falen’ of COF (Consequence of Failure). Dit risico kan ingeschat worden indien enerzijds een studie van de mogelijke corrosiemechanismen en hun kans op falen uitgevoerd wordt en anderzijds een accurate inschatting gemaakt wordt van de gevolgen van falen ten aanzien van het milieu, de gezondheid, de economische impact, enz.

Risicostudie met behulp van de RBI-software

De studie geeft bovendien de aandachtspunten en locaties met de hoogste kans op falen aan. Bij voorkeur zijn dit de inspectielocaties. Via specifieke RBI-software kunnen de inspectieplannen uitgerold worden op basis van de positie in de risicomatrix. Alle data die tijdens inspecties wordt vergaard wordt vervolgens ingevoerd in deze software. Op deze manier vergroot de kennis over te toestand van de installatie en wordt de risico-inschatting steeds meer verfijnd.

Voor corrosie in coatings kan evenzeer een soortgelijke RBI-filosofie toegepast worden. Visuele inspecties en EIS-metingen kunnen dienen als basis voor een kwalitatieve beoordeling van de kans op falen. Gecombineerd met een inschatting van de gevolgen van falen kunnen zo de kritische locaties geïdentificeerd worden en is een betere beheersing mogelijk.

Preventie

Start bij ontwerp en bouw

Idealiter worden corrosie en mogelijke degradatie al bij het ontwerp van de installatie in rekening genomen, bijvoorbeeld bij de materiaalselectie. Deze is typisch gebaseerd op historische kennis, ervaringen, literatuur en informatie van leveranciers. In geval van onzekerheid over de verwachte corrosiesnelheid van verschillende materialen kan deze getest worden in het lab.

Daarbij worden de werkelijke condities en de oppervlaktegesteldheid van het metaal zo goed mogelijk nagebootst en wordt uitgegaan van een worstcasescenario om een bepaalde versnelling te realiseren. Op basis van deze test wordt het meest geschikte materiaal geselecteerd.

Wanneer men de installatie nadien bouwt, dient men er zeker voor te zorgen dat het water niet mee wordt ingebouwd. Isolatie die blootligt aan de weersomstandigheden en vervolgens goed wordt afgedicht kan leiden tot grote problemen achteraf.

Keuze van geschikte coatingsystemen

Het klimaat is een belangrijke factor bij de selectie van coatingsystemen. Daarom voorziet ISO uitgebreide richtlijnen voor coatingsystemen naargelang de C-klasse van het klimaat waar de coating gebruikt wordt.

Bovendien beschrijft de ISO-standaard ook welke testen en testduur noodzakelijk zijn om te verifiëren of een coatingsysteem in een bepaald klimaat kan worden toegepast en wat de verwachte levensduur is. Om de resistentie van coatings tegen bepaalde agressieve media vooraf na te gaan kunnen eveneens blootstellingstesten in het lab uitgevoerd worden.

De evaluatie van coatings gebeurt echter op een andere manier. Er wordt voornamelijk uitgegaan van visuele evaluatie en adhesiemetingen in combinatie met EIS-metingen, waarmee de water- en ionendoorlaatbaarheid doorheen de coating nauwkeurig opgevolgd en beoordeeld kan worden.

Naast de geschiktheid van het coatingsysteem is het applicatieproces ook erg belangrijk. Dit heeft immers een grote invloed op de adhesie en algemene prestatie van het coatingsysteem. Daarom is een nauwgezette controle van de omstandigheden waarin de coating wordt aangebracht van groot belang.

Conclusie

Wie corrosie zo goed mogelijk wil bestrijden start beter niet na de feiten. Al vanaf het ontwerp en de bouw van installaties kunnen preventiemaatregelen genomen worden om aantasting te voorkomen. Wanneer corrosie toch plaatsvindt geldt het motto “Meten is weten”. Informatie over materialen, geschikte inspectietechnieken en accurate opmetingen zijn noodzakelijk om corrosie op de meest doeltreffende wijze en met zo min mogelijk kosten tegen te gaan.

Meer informatie: Erik Thomas

Dit artikel is gepubliceerd in het vakblad VOMinfo augustus 2020, 04-2020