Est-ce que la corrosion réapparait à cause de l'aluminium recyclé (filiforme) ?

Pour répondre à cette évolution du marché, il est essentiel de surveiller l'impact sur l'ensemble de la chaîne, c'est-à-dire de la conception à la fin de vie d'un objet revêtu. Pour y voir plus clair, nous devrons d'abord examiner ce qu'est exactement la corrosion filiforme, l'impact de l'aluminium recyclé, puis la méthodologie de test de la corrosion filiforme. Enfin, une innovation de produit sera expliquée ce qui fera réfléchir le lecteur sur ce qui pourrait être fait différemment en terme de prétraitement à l'avenir.

Qu’est-ce que la corrosion filiforme ?

Selon la VOM et l'Association ION, la définition est la suivante :

« La corrosion filiforme est une forme de corrosion filiforme qui se produit principalement sur l'aluminium laqué. Le phénomène commence à des endroits où il n'y a pas de laque ou une quantité insuffisante de laque, comme les bords de scie, les trous de perforation, les dommages et les bords tranchants avec une couverture insuffisante des bords. En réalisant les différentes étapes du processus mentionnées dans les points d'intérêt ci-dessous avec une grande précision, on peut minimiser les risques d'apparition de la corrosion filiforme. »

Selon Sciencedirect, la définition scientifique est la suivante :

« Le filament progresse à partir du site cathodique qui est la source en oxygène de l’anode, qui est la tête et où a lieu la dissolution d’aluminium à la surface et la formation de produits de corrosion Al(OH)3. Les principaux paramètres régissant la corrosion filiforme sont les suivants : compositions d’alliage, scalpation des lingots et billettes, traitements de la tête, état de la surface en métal, humidité relative (RH), température, meulage, décapage et traitements préliminaires de la surface. »

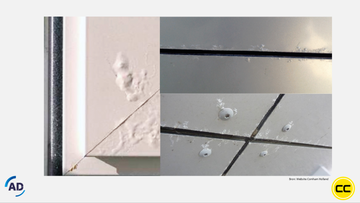

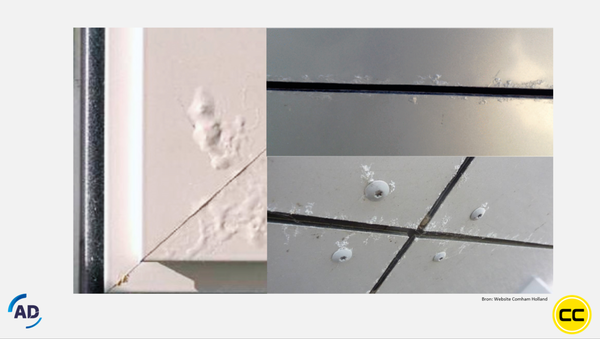

Ludo Appels (directeur de Compri Coating Services) indique également qu'en faisant l'inventaire des cas de dommages survenus au cours des 25 dernières années, il constate que la corrosion provient toujours d'endroits « non couverts » : bords coupés, coins biseautés, trous d’eau, arêtes vives et trous de perçage. De toutes ses années, il n’a jamais vu de corrosion filiforme provenant du centre d’un profilé ou d’une plaque. En outre, on observe généralement la corrosion filiforme davantage sur l’alliage d’extrusion que sur l’alliage de tôle. Voir également la figure 1 : exemples de corrosion filiforme (source : site web Comham Holland). Il importe également que les architectes envisagent les sources possibles de corrosion dès la conception de la structure. Un bon exemple, selon Ludo Appels, est un projet de garde-corps de balcon où une balustrade verticale en aluminium a été équipée d’une main courante horizontale. Ici, la corrosion s’est produite uniquement sur les parties verticales. Alors que tout a été revêtu le même jour et a reçu un prétraitement identique. La cause se trouvait sur des bords qui n’avaient pas été chanfreinés et la rampe était montée dans une frise avec des vis qui n’avaient pas été étanchéifiées. Tout cela dans un environnement de corrosion C5 près de la côte, ce qui entraîne la corrosion.

Illustration 1 : Exemples de corrosion filiforme (source: site web Comham Holland, 2023)

Illustration 2 : Exemple de construction conçue avec un risque de corrosion accru.

Augmentation de l’aluminium recyclé

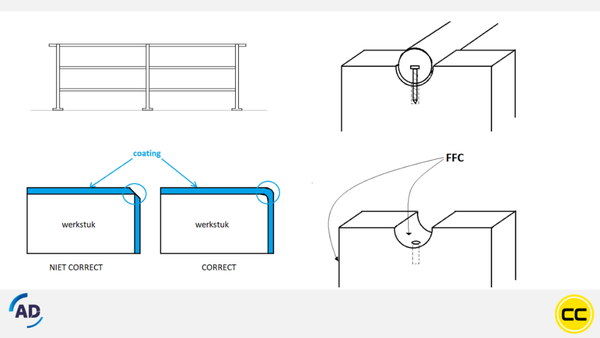

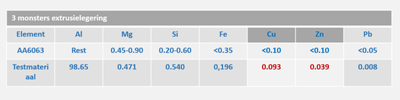

Toutes les entreprises en Europe sont confrontées au même défi. De plus en plus d'aluminium recyclé entre sur le marché pour des raisons de durabilité, d'économie circulaire, d'empreinte carbone, etc. Une caractéristique de ce type d'aluminium par rapport à l'aluminium primaire est que des valeurs accrues de zinc (Zn) et de cuivre (Cu) sont souvent présentes, jusqu'à 5x, bien qu'il réponde alors toujours à la norme d'alliage (voir tableau 1). Depuis l'introduction de l'aluminium recyclé, les laboratoires d'inspection (par exemple, les inspections Qualicoat) ont remarqué une augmentation des mauvais tests de corrosion (test du brouillard salin et test FFC).

Tableau 1: Exemple d'éléments d'alliage : aluminium recyclé contre aluminium primaire

Le prétraitement chimique de l'aluminium, selon les spécifications « seaside », était basé à l'époque sur le fait qu'un décapage plus profond (> 2g/m²) éliminerait ou du moins ramènerait à un niveau acceptable les éléments d'alliage interférents tels que le cuivre et le zinc. Cela améliorerait considérablement la résistance à la corrosion de l'aluminium revêtu. Pour savoir si cette modification de l'aluminium se contenterait d'un processus de prétraitement chimique identique, comme cela se fait depuis de nombreuses années pour l'aluminium primaire, AD Chemicals et Compri Coating Services l'ont mis à l'épreuve en lançant un vaste processus de test. Voici les points de départ :

- Aluminium primaire et aluminium recyclé prétraités ensemble avec les mêmes paramètres de bain, concentrations, durées de traitement, températures ;

- Les deux avec la même coloration (prétraitement seaside > 2g/m²) ;

- Tous deux émaillés dans le même four selon le cycle d'émaillage du fabricant de poudre ;

- Tous les échantillons au même moment dans la même cabine à brouillard salin.

L'illustration 3 montre les résultats après 1 000 heures de test au brouillard salin (AAST) sur lesquels on peut clairement voir que l'aluminium recyclé donne des résultats inférieurs. Cette étude montre que ce n'est pas seulement la concentration de cuivre et de zinc qui est déterminante mais plutôt le rapport entre eux. Lorsque ces deux éléments sont présents ensemble dans l'alliage dans un rapport de 1 : 1, la résistance à la corrosion reste bonne. Lorsque ce rapport est placé hors contexte, les résultats d'un test au brouillard salin sont nettement inférieurs. C'est désormais également confirmé par la science.

Illustration 3 : Résultats de test 1 000 heures AAST

Des recherches antérieures menées par AD Chemicals ont déjà montré que le décapage est un élément important pour améliorer la qualité du prétraitement de l'aluminium recyclé. Par conséquent, dans l'étape suivante de l'étude, nous avons effectué des tests sur l'aluminium recyclé avec un seul changement dans le processus de traitement, le décapage. Pour cela, plusieurs échantillons ont été examinés, voir tableau 2, montrant que le matériau testé contient la quantité maximale autorisée de cuivre. En outre, la valeur du zinc n'est absolument pas 1:1. C'est une façon courante pour les extrudeurs de compenser les effets.

Tableau 2 : Échantillons alliage d’extrusion

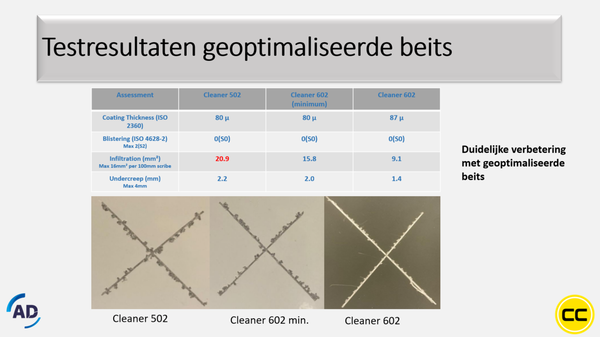

Les résultats de ce test (après 1000 heures d'AAST) sont résumés dans l'illustration 3 qui montre qu'avec le Cleaner 502, le vernis ordinaire d'AD Chemicals se situe juste au-dessus de la norme. Avec la première étape d'optimisation (Cleaner 602 min), on constate déjà une nette amélioration et avec le produit entièrement optimisé (Cleaner 602), on obtient un résultat parfait.

Cette amélioration est obtenue parce qu'AD Chemicals a mis au point un additif pouvant être ajouté au bain de décapage. Cet additif améliore le rinçage du substrat. Ce rinçage est important car l'augmentation des valeurs de zinc et de cuivre résultant d'un décapage intensif (Seaside) dans le bain peut provoquer la précipitation de ces éléments sur l'aluminium. C'est comme si on faisait subir le même prétraitement à des pièces en aluminium et en zinc.

Il importe en outre de mentionner que la couche de conversion n'a donc aucun effet sur les résultats.

Illustration 4 : Résultats du test vernis optimisé

Méthodologie de test Corrosion (Filiforme)

Depuis quelque temps, Qualicoat travaille avec un type modifié de méthodologie de test selon la spécification §2.19 qui consiste à exposer les éprouvettes le long de la coupe à de l'acide chlorhydrique par égouttement pendant une minute après quoi elles sont placées dans une armoire climatique pendant 1 000 heures à une température de 40 degrés et une humidité de l'air de 82 %. Cependant, la réalisation de ce test peut différer d'une personne à l'autre. Réfléchissez au nombre de gouttes à utiliser, à la manière de tamponner, à ce que vous allez utiliser pour tamponner. Un recoupement entre divers laboratoires internes et externes montre que les mêmes échantillons de test ne produisent pas toujours les mêmes résultats. Par conséquent, sur trois échantillons, deux peuvent être 100% corrects et un peut échouer alors qu'ils sont traités de manière identique. Cela ne signifie pas que la méthode est inadéquate mais plutôt qu'elle est plus sensible que le test de vapeur appliqué précédemment conformément à la norme ISO4623.

Un autre aspect qu'il est important de prendre en compte est que le thermolaquage est perméable. L'acide chlorhydrique peut agir sur la laque. Si une goutte d'acide chlorhydrique tombe sur la laque, des « effets filiformes » se produisent sur ce morceau de laque. Si la laque est touchée pendant qu'elle s'égoutte dans la rayure, cela peut affecter les résultats du test.

À partir de ces aspects, il apparaît clairement que plusieurs facettes de la chaîne sont importantes pour obtenir un résultat final de qualité. Depuis la phase de conception, le revêtement, la phase de construction et les tests, les développements peuvent avoir un effet sur le produit final. AD Chemicals et Compri Coating Services sont heureux de discuter de ces développements avec les différentes parties du marché, comme les extrudeurs d'aluminium, les laboratoires et les fabricants de peinture. Leur vision est qu'en travaillant bien ensemble au sein de la chaîne, tout le monde sera prêt pour les changements d'aujourd'hui et de demain.

Innovation : PreCoat F31/20 (D)

Outre l'optimisation susmentionnée du processus de décapage, il existe d'autres moyens de répondre aux évolutions du marché. Par exemple, avec le PreCoat F31/20(D) d'AD Chemicals, il est possible d'obtenir une excellente protection contre la corrosion sans décapage. Le produit est basé sur une technologie aérospatiale de pointe et sa particularité est qu'un prétraitement chimique complet est appliqué en un seul traitement. PreCoat F31/20(D) remplace une ligne de prétraitement par un procédé simple, sans bains chauffés ni utilisation de produits chimiques lourds. Cela dépend de la propreté de l'aluminium. Dans certains cas, seul un dégraissage serait encore nécessaire mais on pourrait éliminer la teinture. Cela pourrait réduire considérablement l'empreinte CO2 de nombreux applicateurs. Les résultats des tests obtenus parlent d'eux-mêmes, voir l'illustration 5. Même le test CASS, un test de corrosion rigoureux de l'industrie automobile, est satisfait. Cette technique est déjà largement adoptée entre autres dans l'industrie des camions, des remorques et de l'agroalimentaire.

Toutefois, une mise en teinte conforme aux normes Qualicoat est obligatoire. Pour les applicateurs Qualicoat, ce produit n'est donc pas encore une option. Toutefois, AD Chemicals est heureux de discuter de ces développements avec Qualicoat : « Ce n'est qu'en sortant des cadres existants que l'on peut innover », déclare Roland van Meer, AD Chemicals.

Illustration 5 : Résultats du test PreCoat F31/20 (D)

Grande expérience de la production Compri Coating Services

Entre-temps, Compri Coating Services a plus de six mois d'expérience de production avec la teinture optimisée. Ludo Appels de Compri Coating Services nous parle de l'expérience : « Avec la teinture optimisée, nous sommes, en tant qu'applicateurs, bien préparés au volume croissant d'aluminium recyclé. Comme un applicateur ne sait pas toujours quel type d'aluminium devra être revêtu pour le client, la fiabilité du processus est essentielle. Grâce à cette optimisation, nous sommes également en mesure d'offrir la meilleure qualité de revêtement pour l'aluminium recyclé ». Cette technique a maintenant été implémentée dans l'ensemble du groupe Compri Coating. AD Chemicals et Compri Coating Services sont ouverts à l'échange de points de vue et au partage des connaissances à ce sujet avec les différents partenaires de la chaîne ou d'autres applicateurs intéressés. Ensemble pour une chaîne forte !

Auteurs: Roland Van Meer (AD Chemicals) & Ludo Appels (Compri Coating Service)