Is door gerecycleerd aluminium (filiforme) corrosie weer terug?

Essentieel voor het inspelen op deze marktontwikkeling is het overzien van de impact op de gehele keten, dus van ontwerp tot het einde van de levensduur van een gecoat object. Om hier inzicht in te geven zal ten eerste stil gestaan moeten worden bij wat filiforme corrosie precies is, de impact van gerecycled aluminium gevolgd door de testmethodiek voor filiforme corrosie. Tot slot zal een productinnovatie worden toegelicht die de lezer aan het denken zet hoe het anders zou kunnen qua voorbehandeling in de toekomst.

Wat is filiforme corrosie?

Volgens brancheverenigingen is de definitie:

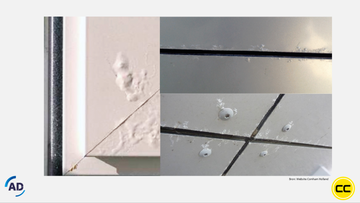

“Filiforme corrosie is een draadvormige vorm van corrosie dat zich hoofdzakelijk voordoet op gelakt aluminium. Het fenomeen begint vanuit plaatsen waar geen, dan wel onvoldoende, lak aanwezig is zoals zaagkanten, stansgaten, beschadigingen en vanuit scherpe randen met onvoldoende kantendekking. Door met grote nauwkeurigheid de verschillende processtappen, genoemd in onderstaande aandachtspunten, uit te voeren, kan men de kans op het ontstaan van filiforme corrosie tot een minimum beperken.”

De wetenschappelijke definitie volgens Sciencedirect is:

“The filament progresses from the cathodic site, which is the source of the oxygen to the anode, which is the head and where the surface dissolution of aluminium and the formation of corrosion products Al(OH)3 take place. The main parameters governing filiform corrosion are: alloy compositions, scalping of ingots and billets, heat treatments, condition of the metal surface layer, relative humidity (RH), temperature, grinding, pickling and preliminary surface treatments.”

Ook Ludo Appels (directeur Compri Coating Services) geeft aan dat hij in een inventarisatie van schadegevallen van de afgelopen 25 jaren ziet dat corrosie altijd ontstaat uit “onbedekte” plaatsen: snijranden, verstekhoeken, watergaten, scherpe randen en boorgaten. Hij heeft in al zijn jaren nog nooit filiforme corrosie zien ontstaan vanuit het midden van een profiel of plaat. Verder ziet men filiforme corrosie in het algemeen meer terug op extrusielegering dan op plaatlegering.

Afbeelding 1: Voorbeelden filiforme corrosie (bron: website Comham Holland, 2023)

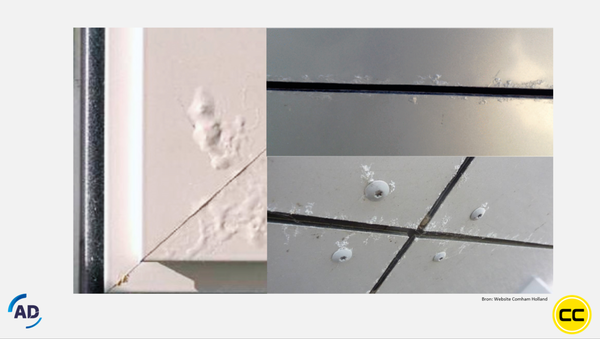

Ook is het belangrijk voor architecten om reeds in het ontwerp van de constructie rekening te houden met mogelijke bronnen voor corrosie. Een goed voorbeeld volgens Ludo Appels is een project voor balkonhekken waar een verticale balustrade van aluminium voorzien werd van een horizontale leuning. Hier ontstond corrosie enkel op de verticale onderdelen. Terwijl alles op dezelfde dag gecoat was en voorzien van een identieke voorbehandeling. De oorzaak zat onder andere op randen die niet waren afgehoekt en de leuning werd gemonteerd in een fries met schroef die niet was afgekit. Dit alles in een C5 corrosieomgeving nabij de kust met corrosie als gevolg.

Afbeelding 2: Voorbeelden constructie ontwerpen met verhoogd corrosie risico.

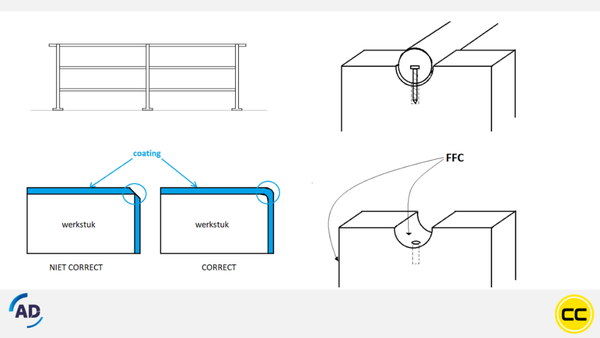

Toename gerecycleerd aluminium

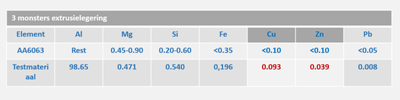

Alle bedrijven in Europa staan voor dezelfde uitdaging. Er komt steeds meer gerecycleerd aluminium op de markt onder impuls van duurzaamheid, circulaire economie, ecologische voetafdruk enz. Kenmerkend voor dit type aluminium ten opzichte van primair aluminium is dat er vaak verhoogde waardes zink (Zn) en koper (Cu) aanwezig zijn, tot wel 5x, hoewel het dan nog steeds aan de legeringsnorm voldoet (zie tabel 1). Sinds de intrede van gerecycled aluminium constateert men bij de keuringlaboratoria (bijv. Qualicoat-keuringen) een toename van slechte corrosietesten (zoutsproeitest en FFC-test).

Tabel 1: Voorbeeld legeringselementen gerecycleerd aluminium versus primair aluminium

De chemische voorbehandeling van aluminium, volgens “seaside” specificaties, is destijds gebaseerd op het feit dat dieper beitsen (> 2g/m²) de storende legeringselementen zoals koper en zink zou verwijderen of toch minstens naar een aanvaardbaar niveau zou brengen. De corrosieweerstand van gecoat aluminium zou daarmee opmerkelijk beter worden. Om te zien of een identiek chemisch voorbehandelproces, zoals dat sinds vele jaren voor primair aluminium wordt gevoerd, volstaat met deze nieuwe aluminium-legering, namen AD Chemicals en Compri Coating Services de proef op de som door een uitgebreid testtraject te starten. Dit waren de uitgangspunten:

- Primair en gerecycleerd aluminium tezamen voorbehandeld met dezelfde badparameters, concentraties, behandelingstijden, temperaturen

- Beiden met dezelfde beitsafdracht (seaside voorbehandeling > 2g/m²)

- Beiden gemoffeld in dezelfde oven volgens moffelcyclus van de poederfabrikant

- Alle stalen tegelijk in dezelfde zoutsproeikast

Afbeelding 3 geeft de resultaten na 1000 uur zoutsproeitest (AAST) weer, waarbij duidelijk te zien is dat gerecycleerd aluminium een minder resultaat geeft. Dit onderzoek toont aan dat niet uitsluitend de concentratie aan koper en zink van doorslaggevende aard is, maar eerder ook de verhouding tot elkaar. Wanneer deze beide elementen samen in verhouding van 1 : 1 aanwezig zijn in de legering blijft de corrosiewering goed. Wanneer deze verhouding uit verband is, dan zijn de resultaten van een zoutsproeitest aanmerkelijk minder. Dit wordt inmiddels ook bevestigd vanuit de wetenschap.

Afbeelding 3: Testresultaten 1000 uur AAST

Uit eerder onderzoek van AD Chemicals is reeds gebleken dat beitsen een belangrijk onderdeel is voor het verbeteren van de kwaliteit van voorbehandelen op gerecycleerd aluminium. Daarom zijn in de vervolgstap van het onderzoek testen uitgevoerd op gerecycleerd aluminium met één wijziging in het behandelingsproces, de beits. Daarvoor werden diverse stalen onderzocht, zie tabel 2, waarbij te zien is dat het testmateriaal de maximaal toegelaten hoeveelheid koper bevat. Daarnaast is de zinkwaarde zeker niet 1:1. Dit is een veel gebruikte manier vanuit extrudeurs om de effecten te compenseren.

Tabel 2: monsters extrusielegering

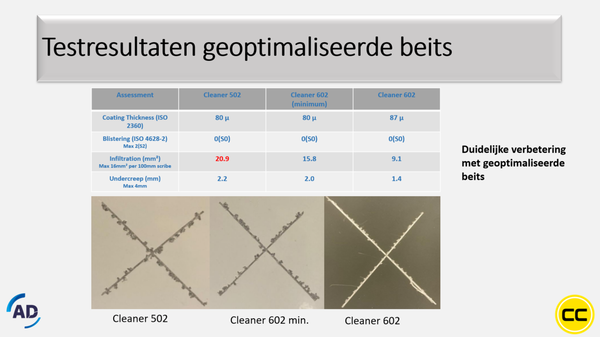

De uitkomsten van deze test (na 1000 uur AAST) zijn in een overzicht te zien in afbeelding 3. Hieruit blijkt dat met Cleaner 502, de reguliere beits van AD Chemicals net boven de norm wordt gepresteerd. Met de eerste optimalisatie stap (Cleaner 602 min.) ziet men al een duidelijke verbetering en met het volledige geoptimaliseerde product (Cleaner 602) wordt een perfect resultaat behaald.

De verbetering wordt gerealiseerd doordat AD Chemicals een additief heeft ontwikkeld dat aan het beitsbad toegevoegd kan worden. Dit additief zorgt dat de afspoelbaarheid van het substraat verbeterd wordt. Die afspoelbaarheid is belangrijk omdat o.a. verhoogde zink- en koperwaardes als gevolg van intensief beitsen (Seaside) in het bad kunnen zorgen voor neerslag van deze elementen op het aluminium. Vergelijkbaar met de situatie waarbij men aluminium en zink onderdelen door dezelfde voorbehandeling zou halen.

Wat verder nog belangrijk is om te benoemen is het feit dat de conversielaag dus geen effect heeft op de resultaten.

Afbeelding 4: testresultaten geoptimaliseerde beits

Testmethodiek (filiforme) corrosie

Sinds een tijd werkt Qualicoat volgens specificatie §2.19 met een aangepast type testmethodiek waarbij gedurende één minuut de teststukken langs de snede middels druppelen worden blootgesteld aan zoutzuur, waarna ze gedurende 1000 uur in een klimaatkast worden geplaatst bij een temperatuur van 40 graden en een luchtvochtigheid van 82%. Echter kan de uitvoering van deze test verschillen per uitvoerende persoon. Denk maar eens aan hoeveel druppels te gebruiken, hoe af te deppen, waarmee af te deppen? Een cross check over diverse interne en externe laboratoria laat zien dat er met dezelfde teststalen niet altijd tot dezelfde resultaten gekomen wordt. Hierdoor kan het zijn dat van drie stalen er twee 100% goed zijn en 1 uitvalt terwijl deze identiek zijn behandeld. Hiermee wordt niet aangetoond dat de methode niet voldoet, maar wel dat deze gevoeliger is dan de damptest die voorheen werd toegepast conform ISO4623.

Een ander aspect wat belangrijk is om in beschouwing te nemen is dat poedercoating permeabel is. Het zoutzuur kan inwerken op de lak. Als een druppel zoutzuur op de lak valt ontstaan er “filiforme effecten” op dat stuk van de lak. Wanneer tijdens het druppelen in de kras de lak geraakt wordt kan dit effect hebben op de uitkomst van de test.

Uit deze aspecten wordt duidelijk dat er diverse facetten in de keten belangrijk zijn om tot een kwalitatief eindresultaat te komen. Vanaf de ontwerpfase, het coaten, de constructiefase en het testen kunnen ontwikkelingen resulteren in een effect op het eindproduct. AD Chemicals en Compri Coating Services gaan over deze ontwikkelingen graag het gesprek aan met diverse partijen in de markt zoals aluminium extrudeurs, laboratoria en lakfabrikanten. Het is hun visie dat door goed samen te werken in de keten iedereen klaar is voor de veranderingen vandaag en morgen.

Innovatie: PreCoat F31/20 (D)

Naast bovengenoemde optimalisatie in het beitsproces kan er ook op andere wijze ingespeeld worden op de ontwikkelingen in de markt. Zo is het met PreCoat F31/20(D) van AD Chemicals mogelijk om zonder beitsen toch een excellente corrosiebescherming te behalen. Het product is gebaseerd op hoogstaande lucht -en ruimtevaart technologie en het unieke hiervan is dat een volwaardige chemische voorbehandeling aangebracht in slechts 1 behandeling. PreCoat F31/20(D) vervangt een voorbehandelingslijn door een eenvoudig proces zonder verwarmde baden en gebruik van zware chemie. Dit is afhankelijk van hoe schoon het aluminium is. In sommige gevallen zou alleen een ontvetting nog nodig zijn maar zou de beits kunnen komen te vervallen. Dit zou de CO2 footprint van menig applicateur significant kunnen verlagen. De behaalde testresultaten spreken voor zichzelf zie afbeelding 5. Zelfs aan de CASS test, een zware corrosietest uit de automobiel industrie wordt voldaan. Deze techniek wordt inmiddels al ruimschoot omarmd in onder andere de truck en trailer en agro industrie.

Echter is beitsen conform Qualicoat standaard een vereiste. Voor Qualicoat applicateurs is dit product dan ook nog geen optie. AD Chemicals gaat wel graag het gesprek aan met Qualicoat over deze ontwikkelingen: “want alleen door ook buiten de bestaande kaders te denken kan tot innovatie worden gekomen” aldus Roland van Meer, AD Chemicals.

Afbeelding 5: Testresultaten PreCoat F31/20 (D)

Ruime productie ervaring Compri Coating Services

Inmiddels heeft Compri Coating Services al meer dan een half jaar productie ervaring met de geoptimaliseerde beits. Ludo Appels van Compri Coating Services over de ervaring: “Met de geoptimaliseerde beits zijn wij als applicateur goed voorbereid op het groeiend volume gerecycleerd aluminium, daar een applicateur niet altijd weet welke type aluminium voor de klant gecoat zal moeten worden is robuustheid in het proces van essentieel belang. Met deze optimalisatie zijn wij in staat ook voor gerecycleerd aluminium de hoogste coatingkwaliteit te bieden”. Inmiddels is deze techniek binnen de volledige Compri Coating Groep geïmplementeerd. AD Chemicals en Compri Coating Services staan open om met diverse ketenpartners of andere geïnteresseerde applicateurs hierover van gedachten te wisselen en kennis te delen. Samen voor een sterke keten!

Auteurs: Roland Van Meer (AD Chemicals) & Ludo Appels (Compri Coating Service)