Traitements thermiques et traitements de surface: oui, il y a un lien !

En plus des lignes de production entièrement automatiques utilisées principalement pour le travail en série, nous sommes également équipés de lignes de production pour le nickelage de pièces de très grandes dimensions. De cette manière, nous sommes en mesure de répondre à 80 % des besoins européens.

QUELS EFFETS LES TRAITEMENTS THERMIQUES ONT-ILS SUR LES COUCHES DE NICKEL CHIMIQUE ?

- Ils améliorent l’adhérence de la couche de nickel chimique par rapport au substrat.

- Ils apportent différentes propriétés techniques à la couche déposée.

- Toutefois, les traitements thermiques peuvent également affecter le substrat.

Qu’est-ce que le nickel chimique et pourquoi est-il important lors des traitements thermiques ? Le nickel chimique est un alliage Ni-P (nickel-phosphore) où le wt% P détermine les propriétés chimiques, mécaniques et optiques de la couche.

Il existe des couches de nickel chimique Ni-B (nickel-bore) dont les propriétés seront également influencées par les traitements thermiques.

La principale propriété du nickel chimique provient de la façon dont il est déposé : par immersion et sans courant. Grâce à un processus autocatalytique, une couche uniforme se forme partout où le liquide touche la pièce. Cela permet de nickeler des pièces complexes de façon très précise.

COMMENT LES TRAITEMENTS THERMIQUES AFFECTENT-ILS L’ADHÉRENCE DU NICKEL CHIMIQUE ?

En appliquant un traitement thermique, il est important de tenir compte du substrat. Le traitement thermique le plus fréquemment appliqué vise à améliorer l’adhérence. Dans la norme européenne ISO4527 annexe 1, vous trouverez les périodes et les températures à partir desquelles cet effet est obtenu. Pour l’acier, «le standard» est un traitement de 2 à 4 heures à 180°-200°C. Il est évident que la température sera plus faible pour l’aluminium. L’acier ne doit normalement pas être traité thermiquement pour améliorer l’adhérence, sauf s’il est fortement chargé mécaniquement ou déformé (voir usiné ou rectifié). La fonte doit toujours subir un

traitement thermique d’adhérence.

Le traitement thermique d’adhérence est recommandé pour les alliages d’aluminium et de cuivre. Toutefois, avec les dernières techniques de prétraitement pour l’aluminium, il n’est plus absolument nécessaire. Le traitement thermique améliore l’adhésion, mais il ne peut jamais transformer une mauvaise adhérence en une bonne. Ce traitement n’affecte normalement pas la dureté et les autres propriétés de la couche.

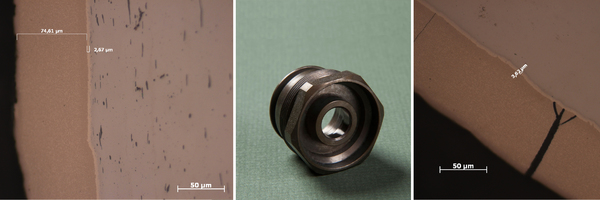

Photo 1. Épaisseur de couche uniforme sans effets de pointe Photo 2. Pièce complexe nickelée chimiquement Photo 3. Épaisseur de couche uniforme sans effets de pointe

QUEL EST L’EFFET DES TRAITEMENTS THERMIQUES SUR LES PROPRIÉTÉS DU NICKEL CHIMIQUE ?

Les couches de nickel chimique avec un wt% P > 8,5% sont considérées comme amorphes aux rayons X. Cela se traduit par une bonne résistance à la corrosion. La couche de nickel chimique classique Kanigen® a un wt% P compris entre 9 et 12 %. Sa dureté à 9 wt% est de 550 HV0,1 et à 12 wt% de 450 HV0,1.

Les couches de nickel chimique avec un wt% P inférieur sont cristallines. Cela se manifeste par une dureté plus élevée. Par exemple, une couche de nickel chimique bas phosphore à 2 wt% P a une dureté > 700 HV0,1 telle que déposée sans traitement thermique.

Les propriétés de toutes ces couches vont changer avec les traitements thermiques > 200°C et une dureté plus élevée peut être obtenue. Les figures A.1. et A.2 de l’annexe 1 de la norme ISO4527 le décrivent bien.

Si la couche déposée est traitée thermiquement pendant un temps suffisamment long, un processus de cristallisation commencera à des températures > 200°C, où la couche passe d’abord par une zone de transition, avant qu’elle ne devienne complètement cristallisée : une dureté plus élevée > 850 HV0.1 est obtenue.

Les couches de nickel chimique non magnétiques (wt% P > 10,5) redeviennent ferromagnétiques. Toutefois, l’effet sur l’hystérésis (dans les applications de solénoïdes, par exemple) est limité.

La variante la plus classique est le nickel chimique dur. Pour obtenir du nickel chimique dur, 2 trajectoires de température peuvent être suivies :

-

Dans la plage 260°-290°C : une dureté > 850 HV0,1 est obtenue. Ici, le temps de durcissement est de plusieurs heures et, par conséquent, il s’agit d’un produit à plus forte intensité énergétique.

-

Dans la gamme 350°-400°C : la dureté maximale de 1100 HV0,1 peut être obtenue avec un temps de traitement court inférieur à 1 heure. Ce traitement thermique présente l’avantage d’un procédé moins énergétique. Cependant, à une telle température, cette variante présente deux inconvénients techniques majeurs. D’abord, la pièce risque de perdre sa précision (suite à une perte de stabilité de la forme), propriété qui est la plus importante du nickel chimique. Ensuite, les propriétés métallurgiques du substrat peuvent être affectées.

Dans les deux cas, la structure chimique du nickel passe du stade amorphe à cristallin, ce qui réduit la résistance à la corrosion. Une autre variante moins connue est le nickel chimique de diffusion. Cette variante est fréquemment utilisée dans la pétrochimie, et pour permettre au nickel chimique de se diffuser dans le substrat, un traitement thermique supérieur à 600°C est appliqué

Pour obtenir le nickel chimique de diffusion, plusieurs voies de température peuvent être suivies. Celles-ci sont décrites dans la littérature de façon générale, mais le plus souvent elles sont imposées par le client et décrites dans des normes très spécifiques. L’une des exigences de la pétrochimie est de réaliser le traitement dans un four atmosphérique pour obtenir une couleur vert kaki, preuve que la pièce a bien subi ce traitement thermique. Les revêtements par diffusion appliqués dans l’industrie alimentaire et l’aviation sont presque toujours réalisés sous gaz de protection pour éviter cette décoloration.

Maintenant, quel est l’effet de ce traitement thermique sur le nickel chimique ? Le nickel va se diffuser dans le substrat sans que la couche Ni-P (nickel-phosphore) déposée ne perde de volume. Par conséquent,

la précision est maintenue ! Dans la coupe métallographique, vous pouvez voir une couche de diffusion blanche apparaitre entre le substrat et la couche de nickel chimique. La dureté de la couche de nickel chimique est de +/- 750 HV0.1 et offre une résistance à l’abrasion, contrairement à la couche de nickel chimique dur. La couche de diffusion blanche offrira une plus grande résistance à la corrosion et présente l’avantage qu’après une déformation plastique et par conséquent une fissuration de la couche de nickel chimique, celle-ci ne se fissurera pas et la résistance à la corrosion sera préservée. L’épaisseur de cette couche blanche varie en fonction de la trajectoire choisie (t et T°).

Photo 4. Nickel chimique comme déposé Photo 5. Pièces traitées avec du nickel chimique dur Photo 6. Nickel chimique après durcissement de la couche Photo 7. Coupe métallographique d’une couche de diffusion Photo 8. Apparence d’une couche de diffusion Photo 9. Après essai de pliage selon ASTM B571

LES TRAITEMENTS THERMIQUES APPLIQUÉS VONT-ILS AFFECTER LE SUBSTRAT ?

Le nickel chimique est très souvent appliqué aux aciers au carbone (non alliés) dans la construction de machines et d’équipements de précision, mais il peut également être appliqué aux aciers trempés (en surface) et aux aciers alliés.

Dans ce cas, il est toujours important de surveiller la température de recuit. À 260°- 290°C, la dureté de la pièce (en surface) peut être affectée. Cependant, à cette température, elle ne se déformera pas et maintiendra sa précision. En revanche, à 350°-400°C et à des températures plus élevées, cela peut arriver. L’effet est double:

-

à cette température, la pièce risque de se déformer si aucune précaution n’est prise ;

-

l’effet de cette température sur la dureté (de surface) du substrat est plus important qu’à 260°-290°C, même si le traitement dure moins longtemps.

Tenez-en compte dans votre conception, mais faites également attention à la température de travail à laquelle la pièce sera déployée.

QU’EN EST-IL DE LA FRAGILISATION PAR L’HYDROGÈNE ?

Au cours du processus de nickel chimique, de l’H2 se forme comme produit secondaire. Pour les pièces en acier fortement sollicitées mécaniquement, il est conseillé d’appliquer des traitements thermiques spécifiques définis en fonction de la résistance à la traction du substrat (> 1000 MPa). Ils sont décrits dans la norme ISO9588 et sont principalement utilisés dans l’aviation.

PEUT-ON APPLIQUER LE NICKEL CHIMIQUE DUR À L’ALUMINIUM ?

Si vous voulez appliquer le nickel chimique dur aux alliages d’aluminium, ceci est possible, mais vous devez prêter une attention particulière à la relation entre la température et les propriétés du substrat. Les pièces en aluminium des séries 6000 et 7000 sont principalement utilisées pour les composants structurels ou pour les composants soumis à des charges mécaniques importantes. Le traitement thermique à partir de 120°C peut avoir des effets secondaires qui peuvent entraîner une perte de résistance allant jusqu’à 50 % de leur

résistance mécanique. L’alternative ici peut être une couche de nickel chimique à faible wt% P qui offre une dureté comme déposé > 700HV0,1, sans traitement thermique.

Kanigen Group dispose de plusieurs équipes polyvalentes composées de techniciens et d’ingénieurs en chimie et en mécanique, dont certains ont plus de 25 ans d’expérience. Ils peuvent vous aider à optimiser votre conception. La combinaison de notre savoir-faire et de vos connaissances des produits peut vous apporter une réelle valeur ajoutée et cela de plusieurs manières.