Aanbrengen van natlak met elektrostatische applicatie

DE ROL VAN ELEKTROSTATICA IN COATING

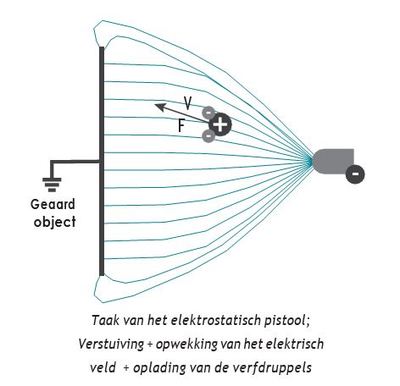

Bij het voorbereiden van oppervlakken voor het coaten probeert men kost wat kost elke lading te vermijden of te elimineren, om te voorkomen dat negatief geladen stofdeeltjes zich aan het werkstuk hechten. Maar bij elektrostatisch coaten is precies het omgekeerde het geval. Het doel is een zo sterk mogelijk elektrisch

veld om de geladen verfdruppels langs geordende paden naar het werkstuk te leiden zonder als afval in de filter terecht te komen en de VOS-balans te schaden.

WAT IS ELEKTROSTATICA?

Iedereen kent het verschijnsel: de plotse ontlading van een lichtflits tijdens een onweersbui, de korte “elektrische schok” bij het uitstappen uit de auto, of gewoon de hinderlijke stofafzetting op onze elektrische apparaten. Geladen deeltjes zijn hiervoor verantwoordelijk. Gelijk geladen deeltjes stoten elkaar af en verschillend geladen deeltjes trekken elkaar aan (b.v. het negatief geladen stofdeeltje op het geaarde scherm). Het elektrisch veld bepaalt de beweging van geladen deeltjes. Daarin ondervinden de deeltjes een kracht langs de veldlijnen, afhankelijk van lading en veldsterkte.

EISEN EN GESCHIKTHEID VOOR SUCCESVOLLE ELEKTROSTATISCHE APPLICATIE

GESCHIKTE VERF:

Verven op waterbasis zijn in het algemeen elektrisch geleidend. Coatings op basis van oplosmiddelen moeten ten minste het vereiste minimumgeleidingsvermogen hebben om de materiaaldeeltjes op te laden, die vervolgens door de veldlijnen van de hoogspanning naar het werkstuk worden geleid. De fabrikant van het materiaal moet worden gecontacteerd indien er vragen zijn.

GELEIDENDE OBJECTEN VOOR SPUITEN:

Elektrostatische applicatie is het meest geschikt voor elektrisch geleidende werkstukken, vooral metaal. De weerstand van het werkstuk mag niet hoger zijn dan 1MΩ. Hout is ook geschikt indien een zekere restvochtigheid van minstens 15% in het werkstuk aanwezig is. Daarnaast worden ook niet- geleidende werkstukken van kunststof of glas met deze technologie gecoat. Hiervoor zijn echter speciale voorbehandelingen nodig. Onder bepaalde omstandigheden is het voldoende vooraf een geleidende primer aan te brengen - zoals bijvoorbeeld het geval is bij het coaten van glazen flessen - of direct bij het aardingspunt te beginnen met coaten, zodat de geleidende coating, die nog vloeibaar is, een geleidende verbinding met het aardingspunt tot stand brengt. In alle gevallen moet worden gezorgd voor een optimale aarding van het werkstuk.

ZEER GOED GEAARD:

De grootst mogelijke netheid, vooral bij de elektrische aansluitingen en aardleidingen, evenals bij de gereedschappen, is een basisvereiste voor een goede aarding en dus voor het best mogelijke elektrostatische effect. Alleen op deze manier kan zoveel mogelijk coating het werkstuk bereiken en kan de efficiëntie van de toepassing worden gemaximaliseerd. Afzettingen en resten van welke aard dan ook kunnen leiden tot onderbrekingen van de aarding die het positieve elektrostatische effect verhinderen.

GEOMETRIE VAN TE SPUITEN OBJECT:

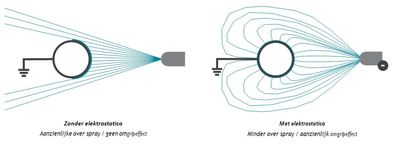

Complexere stukken met rasterstructuren of ronde vormen zijn bijzonder geschikt voor het coaten met elektrostatica, aangezien het coatingmateriaal door het “omgrip”-effect ook de achterzijde van het werkstuk bereikt, hetgeen de grootste materiaalbesparing oplevert. De benodigde tijd voor het coaten per werkstuk kan aanzienlijk worden verkort.

VOORDELEN VAN ELEKTROSTATISCHE APPLICATIE

De veldlijnen van het elektrische veld raken het werkstuk altijd loodrecht - zelfs aan de kant die van de spuitstraal is afgekeerd. Dit levert een aantal voordelen op voor het lakproces. Dankzij de hoge applicatie-efficiëntie is het elektrolytisch proces ook bijzonder economisch en milieuvriendelijk.

OMGRIP-EFFECT:

Het gespoten object wordt ook gecoat aan de achterkant, weg van de spuitstraal.

FIJNE VERNEVELING:

Naast de conventionele verstuiving zorgen de afstotende krachten voor kleinere druppels. Afhankelijk van de situatie kan elektrostatica worden gebruikt om de materiaal- en luchtdruk nog verder te verlagen, waardoor een fijnere verstuiving met een nog kleinere druppelgrootte wordt bereikt.

UNIFORME COATING KWALITEIT:

De geladen verfdruppels reizen langs de veldlijnen naar het werkstuk en slaan daar verticaal en gelijkmatig verdeeld in elkaar terwijl ze elkaar afstoten. Dit resulteert in een hoge oppervlaktekwaliteit.

OPTIMALE RAND COATING:

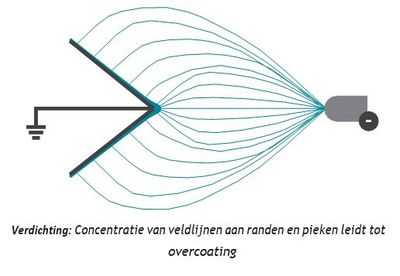

Door de veldlijnen te concentreren op de hoeken en randen van een werkstuk, wordt te beperkte laagdikte op deze punten vermeden.

VEILIG WERKEN STAAT VOOROP

Afhankelijk van de keuze van het verfsysteem wordt de verfinstallatie gebouwd. Veilig werken staat hierbij voorop. Vooral waterbasis coatings zijn uitdagend door hun geleidende karakter; het gehele systeem - pistool, materiaalslang, pomp en verfcontainer met toebehoren – staat onder hoogspanning en moet om veiligheidsredenen worden geïsoleerd.

Om alle onderdelen die in contact komen met het materiaal (zoals materiaalslangen, pompen en verfcontainers) te isoleren, moet de verfkeuken worden afgeschermd door een gesloten ruimte of een hek.

Hiernaast kan ook worden gekozen voor een hoogspanningsbestendige kast met volledig geïsoleerde aanvoerunit.

DE LIMIETEN VAN ELEKTROSTATICA

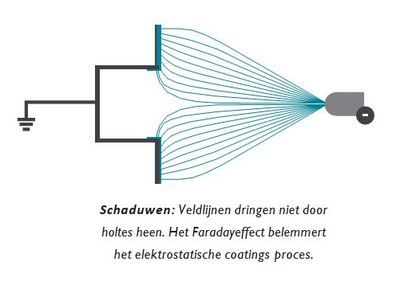

INTERNE COATINGS, KOMVORMIGE STRUCTUREN OF HOLTES:

Hier voorkomt het Faraday-effect het doordringen van veldlijnen door het elektrische veld. Op dergelijke plaatsen moet het mogelijk zijn om het elektrostatisch effect (voor korte tijd) uit te schakelen om deze gebieden te kunnen coaten.

OVERCOATING:

Kans en risico tegelijk. De veldlijnen zijn geconcentreerd aan de randen en in de hoeken en zorgen zo voor een betrouwbare dekking, maar kunnen ook snel leiden tot overcoating. Op deze punten is het aanbevolen de hoogspanning dienovereenkomstig te verminderen.

CONCLUSIE

De investeringskosten voor elektrostatische applicatie zijn hoger dan voor conventionele applicatie. Deze technische investeringen zijn echter de moeite waard voor de gebruiker, aangezien de voordelen van deze technologie duidelijk opwegen tegen de kosten: Over het algemeen wordt een zeer hoge efficiëntie bereikt.

Dit bespaart de gebruiker materiaalkosten die kunnen oplopen tot 50% of zelfs meer in vergelijking met conventionele processen. Hiernaast levert het ook een belangrijke bijdrage tot milieuvriendelijker coatingprocessen.

AUTEUR: Johannes Bex (johannes.bex@wsb-benelux.be)

Meer info: https://www.wsb-benelux.eu/nl/