TECHfocus CAMPAGNE: METALLISCHE DEKLAGEN

In deze TECHfocus, leggen we de nadruk op de processen die toelaten een metallische deklaag aan te brengen op een substraat. Om het overzichtelijk te houden, melden we 6 technieken om metallische deklagen aan te brengen:

1. elektrolyse

2. stroomloos proces

3. thermisch spuiten

4. dompelen in een gesmolten metaal

5. vacuümprocessen

6. Spuiten/kwasten

Elektrolytisch proces

Alle toepassingen waarbij met behulp van elektrische stroom een hechtende metaallaag wordt aangebracht op een substraat, horen onder het elektrolytisch proces. Dit proces wordt ook galvanotechniek genoemd.

WAT IS HET DOEL?

Het aanbrengen van een zeer dun metaallaagje via het elektrolytisch proces heeft als doel de eigenschappen van het oppervlak te veranderen. De meest voorkomende eigenschappen zijn: decoratief uiterlijk, een betere corrosieweerstand of technische eigenschappen zoals slijtvastheid, hechting, glij-eigenschappen, ed.

PRINCIPE?

Elektrolyse treedt op als een elektrische stroom wordt geleid door een vloeistof, die ionen bevat. Meestal wordt galvanotechniek uitgevoerd in een bad met galvanische vloeistof, galvanische baden genoemd. In de waterige oplossing (=elektroliet) zitten vooral zouten, zuren, basen of verschillende combinaties hiervan.

In dit bad, heb je een anodestang(en) van het aan te brengen metaal (positief geladen) en een kathodestang (negatief geladen) waar je werkstuk ophangt. Negatief geladen ionen begeven zich naar de anode (=anionen) en positief geladen ionen begeven zich naar de kathode (=kationen). Deze zijn verbonden aan hun respectievelijke positieve of negatieve pool van een gelijkstroombron.

Bij stroomdoorvoer ontstaat aan de kathode metaalneerslag en/of waterstofontwikkeling, en aan de anode ontstaat de oplossing van het metaal en/of zuurstofontwikkeling.

De hoeveelheid metaal, die door een elektrische stroom wordt neergeslagen, wordt bepaald door de stroomsterkte, de tijdsduur van de elektrolyse en het elektrochemisch equivalent van het betreffende metaal.

TOEPASSINGEN

Galvanotechniek bestaat in vele varianten afhankelijk van het metaal dat wordt neergeslagen. De meest gekende zijn het decoratief verchromen (vb. kraanwerk in sanitaire toepassingen), hardchroom (vb. textielindustrie, stangen), verzinken (vb. bevestigingsmaterialen), vergulden (vb. halfgeleiders, decoratief), vernikkelen (vb. oldtimer onderdelen), verzilveren (vb. juwelen).

In een galvanobedrijf treft men vaak een sequentiële badenreeks aan want de finale deklaag is opgebouwd uit verschillende deklagen. Zo spreekt men bijvoorbeeld van duplex nikkel waarbij 2 nikkellagen aangebracht worden. Een ander voorbeeld is het verchromen dat wordt toegepast als finishing na het vernikkelen.

Ook zijn er diverse afwerkingsgraden: van mat, glans tot hoogglans (spiegeleffect).

De laagdikte van elektrolytische deklagen varieert in functie van de toepassing. Meestal in een range van 5 à 30 µm. Bij hardchroom kan dit tot 50 µm gaan.

Galvanotechniek is echt vakmanschap en vereist kennis en ervaring. Tegenwoordig wordt de procesvoering en het gebruik van chemicaliën streng gereglementeerd door de regionale en REACh regelgeving. Ook zijn er sterke prijsschommelingen omwille van de wereldeconomie en de toegang tot zeldzame metalen zoals goud en nikkel.

Wil je meer informatie of een gesprek met een expert, dan kan je terecht bij volgende VOM-leden:

Bedrijven die galvanotechniek aanbieden

Bedrijven gespecialiseerd in harchroom

Leveranciers van basischemicaliën

Chemisch proces/stroomloos

Naast het elektrolytisch proces, kan men ook stroomloos een metallische deklaag op een oppervlak aanbrengen. Het meest gekende proces is stroomloos vernikkelen. In de printplaten industrie maakt men gebruik van chemisch verkoperen. Echter deze technologie wordt amper toegepast in de Benelux. We beperken ons dan ook tot bespreken van chemisch vernikkelen.

WAT IS HET DOEL?

Chemisch vernikkelen is een proces waarbij een dunne laag nikkel op een metalen oppervlak wordt aangebracht. Het is meestal een nikkel-fosforlegering (9 tot 12 wt%) die wordt aangebracht via een chemisch(stroomloos) proces door onderdompeling in een waterig milieu. Het verleent nieuwe eigenschappen aan de behandelde oppervlakken en wordt onder andere gebruikt om de corrosiebestendigheid en slijtvastheid van metalen onderdelen te verbeteren. Het grote verschil met elektrolytisch vernikkelen is de gelijkmatige en nauwkeurig instelbare laagdikte zonder randeffecten.

PRINCIPE?

Het afzettingsproces door “chemische” weg begint met het onderdompelen van de voorwerpen in voorbehandelingsbaden (Ontvetter/ Afbijtmiddel). Hierdoor kunnen we een kwalitatieve afzetting bekomen met een zeer stabiele moleculaire grip op het substraat. De onderdelen worden nadien ondergedompeld in een oplossing van nikkelzouten, reductoren en additieven (zuren/complexvormer/tensioactieven…). De metaalafscheiding gebeurt meestal via een autokatalytisch proces. Daarna volgt een nabehandeling. Optioneel kan een warmtebehandeling uitgevoerd worden.

TOEPASSINGEN

Doordat de deklaag maatvast is wordt het vaak toegepast voor complexe onderdelen met variabele geometrie. Voorbeelden: tandwielen, leidingwerk, warmtewisselaars, PEM-onderdelen, gasdistributie.

De belangrijkste materialen die behandeld worden, zijn constructiestaal, gelegeerd staal, roestvast staal, gietijzer, aluminium- en koperlegeringen.

De laagdikte is in functie van de vereiste corrosiebestendigheid (van 1 tot 100 µm). De neerslagsnelheden liggen tussen de 10 – 15 µm/uur.

Chemisch nikkel is veel belovend in de waterstofmarkt voor de productie van hernieuwbare energie.

Wil je meer informatie of een gesprek met een expert, dan kan je terecht bij volgende VOM-leden:

Bedrijven gespecialiseerd in chemisch vernikkelen

Leveranciers van basischemicaliën:

Thermisch spuiten/metallisatie

Onder thermisch spuiten verstaat men een groep technieken waarmee door toevoeging van warmte (thermische energie) een draad- of poedervormig materiaal wordt versmolten, waarna de gevormde druppels door een gasstroom versneld worden en met hoge snelheid (kinetische energie) tegen het substraat slaan.

We kunnen deze technologie opsplitsen in 2 groepen:

· Metalliseren/Schooperen

· HVOF spuiten

1. Metalliseren/schooperen

WAT IS HET DOEL?

De belangrijkste toepassing van thermisch spuiten is het opspuiten van zink of legering zink/aluminium voor corrosiewering, vaak metalliseren of schooperen genoemd. Ook aluminium wordt voor dit doel gebruikt, het zogenaamde TSA proces.

PRINCIPE?

Bij metallisatie met een gaspistool wordt een draad van zink of zink-aluminiumlegering ingevoerd in een gaspistool dat wordt gevoed met gas (propaan of acetyleen en zuurstof). Door de verbranding van het gas smelt de draad bij het passeren. Dit wordt vervolgens met perslucht op het te metalliseren oppervlak gespoten.

Bij metallisatie met een elektrische vlamboog worden twee draden van zink of een zink-aluminiumlegering in een elektrisch metalliseerpistool ingevoerd. Wanneer de twee draden contact maken, vormt zich een elektrische boog die het zink laat smelten. Dit wordt vervolgens door middel van perslucht op het te metalliseren oppervlak gespoten.

Merk op dat het aanbrengen van een organische toplaag (poedercoating of natlak) vereist is omwille van de hoge porositeit, die gepaard gaat met zinkspuiten. Het is ook belangrijk dat de procescontrole grondig gebeurt waarbij met name de temperatuur en de vochtigheidsgraad, evenals de tijd tussen spuiten en aanbrengen van de organische toplaag nauwkeurig moeten worden gecontroleerd.

TOEPASSINGEN

Bij metalliseren is er geen limiet op afmeting of gewicht van de te behandelen structuren. Gebouwen, bruggen, windmolens, sluisdeuren; niets is te groot of te zwaar om gemetalliseerd te worden. De laagdikte van de metallisatielaag kan bovendien aangepast worden aan de corrosieklasse waarin men zich bevindt. De laagdiktes variëren gewoonlijk tussen minimum 50 µm en 200 µm.

Metalliseren kan zowel in een werkplaats of op een werf en is uitstekend geschikt voor het behandelen van constructies die te groot zijn voor thermisch verzinken.

In de omgevingslucht komen stof en metaaldamp terecht. Het dragen van persoonlijke beschermingsmiddelen is noodzakelijk alsook het voorzien van afzuiging en ruimte-ventilatie in straalcabine.

2. HVOF-thermisch spuiten

WAT IS HET DOEL?

Een tweede belangrijke toepassing is het aanbrengen van harde en slijtvaste lagen, terwijl ook het repareren van versleten machinedelen, vaak met lagen die slijtvaster zijn dan het oorspronkelijke materiaal, een belangrijke plaats inneemt.

PRINCIPE

Met HVOF thermisch spuiten worden corrosievaste en slijtagebestendige lagen aangebracht met laagdiktes van microns tot enkele millimeters. Het materiaal wordt in poedervorm in een speciaal HP-HVOF-pistool geïnjecteerd, waarna het een uitermate homogene laag met hoge hechtsterkte en minimale porositeit aanbrengt.

TOEPASSINGEN

Diverse substraten, zoals brons, staal, aluminium, RVS en zelfs kunststoffen, kunnen worden bedekt. Ook combinatielagen worden aangebracht, waaronder bijvoorbeeld extreem slijtvaste lagen op corrosiebestendige lagen. Of combinaties van gespoten lagen met daarop een galvanische laag.

De laagdikte is afhankelijk van het type laag: 25-5.000 µm

HVOF-toepassingen vind je in de luchtvaart (vb. landingsgestel), elektriciteitscentrales (afdichtingen), scheepsvaart (turbines), ed.

Wil je meer informatie of een gesprek met een expert, dan kan je terecht bij volgende VOM-leden:

Bedrijven gespecialiseerd in metalliseren

Bedrijven gespecialiseerd in HVOF spuiten

Leveranciers van apparatuur thermisch spuiten

Onderdompeling in een bad van gesmolten metaal

Na het onderdompelen van het stuk in een metaalsmelt vormt zich een coating van dit metaal op het substraat. Het meest gekende proces is het thermisch verzinken of galvaniseren in de volksmond. We spreken dan ook enkel over deze toepassing.

WAT IS HET DOEL?

Het thermisch verzinken wordt gebruikt om een dikke, goed hechtende en goed corrosiewerende deklaag (verzinklaag) op stalen voorwerpen of constructies aan te brengen. Het thermisch verzinken kan in een continu, discontinu proces of in centrifuges.

PRINCIPE?

Discontinu thermisch verzinken

Het thermisch verzinken is een dompelproces, waarbij objecten gedurende korte tijd bij 445 - 465°C in vloeibaar zink worden gedompeld. Daarbij vormen zich op het ijzer- of staaloppervlak lagen van zinkijzerlegeringen, afgedekt door een zinklaag. De gezamenlijke laagdikte ligt veelal tussen 50 en 150 µm.

Continu thermisch verzinken

Bij continu thermisch verzinken wordt staalband of –draad na achtereenvolgens oxiderend en reducerend te zijn gegloeid, continu verzinkt, waarbij zinklagen ter dikte van 15 – 30 µm worden verkregen. Het verzinkte materiaal wordt verder verwerkt. De handel vermeldt voor continu verzinkte coils, platen e.d. het zinklaaggewicht per m² dubbelzijdig oppervlak, in tegenstelling tot hetgeen bij discontinu verzinkte voorwerpen gebruikelijk is. In de praktijk ligt het dubbelzijdig zinklaaggewicht tussen 200 en 450 g/m².

Centrifuge verzinken

Centrifuge verzinken is eveneens een thermisch verzinkproces. De materialen worden, nadat ze voorbehandeld zijn, in korven verzinkt. Nadat de korven uit het zinkbad komen, worden ze in een centrifuge geplaatst. Deze centrifuge slingert het niet gereageerde zink weg. De verkregen zinklaagdikte is daardoor iets dunner dan bij discontinu thermisch verzinken.

Alleen kleinere delen zoals bouten, moeren, draadeinden, schetsplaten enz. kunnen zo thermisch verzinkt worden.

TOEPASSINGEN

Thermisch verzinkte stukken zie je in het stadsbeeld als langs autowegen, zowel in industriële als in landelijke omgevingen. Denken we aan vangrails, industrieel hekwerk, trappen, straatmeubilair, bruggen, constructiewerk, enz.

Het discontinu thermisch verzinken heeft als grote voordeel dat hoeken en kanten goed beschermd zijn en dat holle structuren inwendig beschermd zijn. Echter zorg ervoor dat de ondergrond bestand is tegen de optredende verhitting en dat de vormgeving van het te verzinken voorwerp moet zodanig zijn, dat een volledige bedekking mogelijk is.

Voornamelijk de dikte van het staal bepaalt de laagdikte van het zink. De minimaal vereiste staaldiktes liggen vast in de verzinkingsnormen. Echter bepaalde staalsoorten geven afwijkende resultaten. Bij grotere ruwheid van het te verzinken oppervlak is de wisselwerking tussen het staal en het gesmolten zink groter en dat leidt tot grotere laagdiktes. Kleine stukken zoals bouten, moeren en scharnieren ondergaan een zogenaamde centrifuge–verzinking, die tot dunnere lagen leidt.

Wil je meer informatie of een gesprek met een expert, dan kan je terecht bij volgende VOM-leden:

Bedrijven gespecialiseerd in thermisch verzinken

Vacuümdepositie

WAT IS HET DOEL?

Er zijn diverse processen voor het aanbrengen van metalen, legeringen, metaalverbindingen en niet-metalen in een meer of minder diep vacuüm. De benamingen voor deze processen overlappen elkaar gedeeltelijk.

PRINCIPE?

Het aanbrengen van een metallische deklagen in een vacuüm omgeving kan op verschillende manieren:

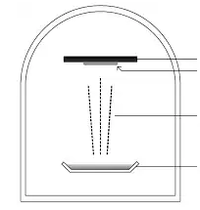

· Opdampen: het in het vacuüm bij hoge temperatuur verdampen van het op te brengen metaal (evaporant), waarna dit neerslaat op een koud of vrijwel koud substraat.

· Sputteren: In een niet al te diep vacuüm veroorzaakt een elektrisch veld van 1-5 kV ionisatie van het aanwezige gas. Er ontstaat een glimontlading, waarbij de (negatieve) elektronen zich naar de anode begeven en de positieve ionen naar de kathode. Deze gasionen zijn de sputterionen, die de kathode, welke bestaat uit het te eroderen materiaal, bombarderen. De uit de kathode vrijgemaakte metaalatomen slaan vervolgens neer op het soms verwarmde substraat.

· Ion-plating : De verhitting van het te verdampen materiaal kan op dezelfde manieren plaatsvinden als bij opdampen, door weerstandverhitting, door elektronenstraalverhitting en door hoogfrequentverhitting. In principe kunnen alle metalen door ionplating worden opgebracht, die ook in vacuüm kunnen worden opgedampt. Dit is een relatief nieuwe technologie.

· Ionenimplantatie: dit vindt plaats door een amorfe of gekristalliseerde vaste stof te bombarderen met versnelde ionen, waardoor deze in het oppervlak worden ingebracht. Het proces vindt plaats in vacuüm, 1-0,01 Pa, met sterk uiteenlopende energieën. De dikte van de laag, die chemisch wordt veranderd door er vreemde ionen in te brengen, bedraagt meestal niet meer dan enige micrometers, maar bij sommige substraten kan de in samenstelling veranderde laag wel 100-200 μm dik zijn.

· PVD, physical vapour deposition: Het is een proces dat wordt uitgevoerd onder hoog vacuüm en, in de meeste gevallen, bij temperaturen tussen 150 en 500 °C. Bij het PVD-proces wordt het zeer zuivere, vaste bekledingsmateriaal (metalen zoals titanium, chroom en aluminium) verdampt door hitte of door bombardement met ionen (sputteren). Tegelijkertijd wordt een reactief gas (bijv. stikstof of een koolstofhoudend gas) toegevoegd. Dit gas vormt een verbinding met de metaaldamp die als een dunne, sterk hechtende coating op de gereedschappen of onderdelen wordt afgezet. Een uniforme laagdikte wordt verkregen door de onderdelen met een constante snelheid om verschillende assen te roteren.

· CVD, chemical vapour deposition : dit is een algemene naam voor een groep processen die kunnen worden gedefinieerd als de afzetting van een vaste stof op een verwarmd oppervlak door een chemische reactie tijdens de dampfase. Typische temperaturen: 700 - 1000°C.

· PACVD, plasma assisted CVD: de opstelling voor dit proces is vergelijkbaar met die voor sputteren, dat vaak wordt gebruikt in combinatie met CVD. Bij PACVD wordt een gas dat de coatingelementen bevat in de vacuümkamer gebracht en wordt een door wisselspanning aangedreven ontlading ontstoken.

TOEPASSINGEN

Vacuümcoatings vinden toepassing bij gereedschappen en precisiecomponenten waar een hogere productiviteit, minder wrijving, hogere betrouwbaarheid en een langere levensduur noodzakelijk is. Voorbeelden: snijgereedschappen, roterende onderdelen in motoren en machines, elektronica industrie, decoratieve coatings op vulpennen, diamantachtige deklagen DLC, ed.

Er zijn heel wat nieuwe trends en commerciële benamingen in deze markt gaande. Wij raden aan om u goed te informeren over de technische specificaties van de gekozen technologie.

Wil je meer informatie of een gesprek met een expert, dan kan je terecht bij volgende VOM-leden:

Bedrijven gespecialiseerd in vacuümtechnieken:

Spuiten/kwasten

WAT IS HET DOEL?

Het aanbrengen van een metallische laag via spuittechniek of kwast. Het meest gekende is zinkrijke metallische deklaag.

PRINCIPE?

Het is ééncomponent filmverzinkingsysteem met 96% zink(stof) in de droge film. Het product reageert onmiddellijk met het substraat. Het kan aangebracht worden met de borstel, rol of spuitpistool, op een zuiver en ruw substraat in verschillende atmosferische omstandigheden.

TOEPASSINGEN

Men kan het gebruiken als uniek coatingsysteem, als primer in een duplexsysteem (actief + passief) of als herlaadsysteem om product extra te beschermen. Toepassingen zijn: brugpijlers, masten, gebouwen, …

Wil je meer informatie of een gesprek met een expert, dan kan je terecht bij volgende VOM-leden:

Ben je een expert op dit gebied en staat jouw bedrijf niet in de lijst? Contacteer VOM via info@vom.be